El sistema de limpieza CIP

Este Sistema de limpieza CIP, llamado ‘cleaning in place’ o en castellano ‘limpieza in situ’ es complementario a las maquinas de envasado. Un práctico procedimiento ya que no hay que desmontar la máquina, es rápido y aséptico, por lo que supone un gran avance en relación a los sistemas tradicionales de limpieza de plantas de producción.

Sus inicios se hallan en el sector de la alimentación y en las centrales lecheras en particular. Era necesaria introducir en los procesos de producción un sistema de lavado eficaz, para asegurar una correcta higiene y optimizar a la vez todos los recursos. Con el tiempo, este método de limpieza de emplearía en la industria cervecera, química, cosmética y en el sector farmacéutico.

Por norma general el trabajador controla la limpieza CIP de los equipos de producción de forma automática, ya que se autorregula la temperatura, duración y orden de los medios que deban limpiarse.

El procedimiento

El modo de limpieza varía como de costumbre según el producto a tratar, de la simultaneidad de limpiezas para optimizar el tiempo de producción, etc. Y en función de eso se determinará los tipos de depósitos necesarios, el volumen, las líneas de impulso y retorno, etc.

Pero por lo general puede costar de un programa largo y un programa corto:

Programa corto

- Primera fase: Re-circulación con agua caliente más aire, ya que la mezcla hace que se consiga el vapor de agua con presión suficiente para evacuar correctamente los restos del producto.

- Segunda fase: del programa se realiza una re-circulación con aire.

Programa largo

- Primera fase: Re-circulación con agua caliente más aire, ya que la mezcla hace que se consiga el vapor de agua con presión suficiente para evacuar correctamente los restos del producto.

- Segunda fase: del programa se realiza una re-circulación de agua más solución de limpieza.

- Tercera fase: Re-circulación de aire.

Los objetivos de un sistema CIP

El propósito principal del sistema de limpieza CIP trata de eliminar los compuestos orgánicos propios del proceso de producción. Son la base para el crecimiento de bacterias y es necesario dejar la maquinaria lista para el cambio de producto.

- Control de los parámetros como la temperatura, caudal, presión, concentración de productos químicos y tiempos de lavado.

- Seguridad para evitar contaminaciones cruzadas cuando se hacen los cambios de productos en la maquinaria.

- Tiempo: Optimizar el periodo de la actividad para que continúe adelante la producción.

- Mejorar la eficiencia térmica para evitar pérdidas de calor.

- Reducir el uso de agua y tener un mayor control de vertidos a la depuradora.

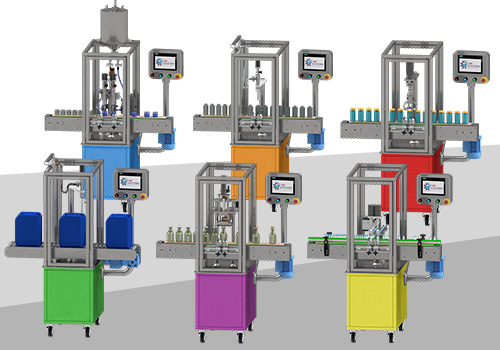

Construimos líneas de llenado con una gran flexibilidad a múltiples productos de diferentes características, ¿Quieres saber cómo es nuestro envasado modular 4.0?

¡Sigue todas nuestras novedades en las Redes Sociales!