Los 7 errores más comunes en las líneas de envasado

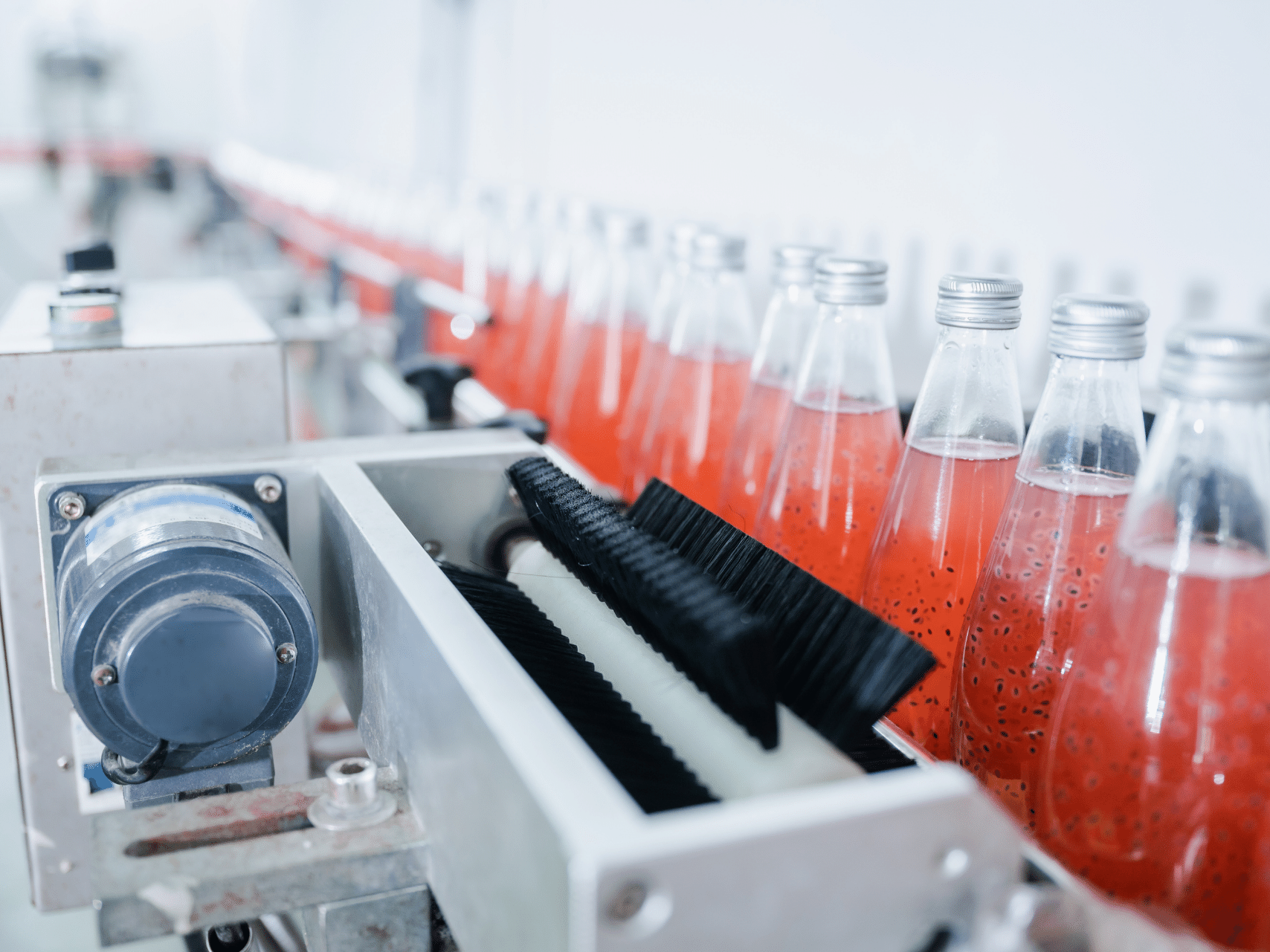

En la industria de las líneas de envasado, la eficiencia y la precisión son cruciales para garantizar la calidad del producto y la satisfacción del cliente. Sin embargo, incluso las líneas de envasado más avanzadas pueden enfrentar desafíos debido a errores comunes que pueden surgir durante el proceso. Identificar y abordar estos errores es fundamental para optimizar la productividad y minimizar los costes de producción.

En Mp Systems veremos cuáles son los siete errores más comunes en las líneas de envasado y ofreceremos soluciones prácticas para evitarlos.

Los errores más comunes de una línea de envasado y cómo evitarlos

1. Falta de mantenimiento preventivo

Uno de los errores más comunes en las líneas de envasado es la falta de mantenimiento preventivo. Un equipo mal mantenido es más propenso a sufrir averías, lo que puede provocar tiempos de inactividad en la maquinaria, que conducen a pérdida de ingresos y pérdida de producción. Para evitar esto, es fundamental implementar un servicio de mantenimiento preventivo regular. Esto incluye inspecciones periódicas, lubricación adecuada de las partes móviles, y la sustitución de piezas desgastadas antes de que causen problemas mayores.

2. Configuración incorrecta de la maquinaria

La configuración incorrecta de la maquinaria puede conducir a una variedad de errores en la línea de envasado, como llenado inconsistente, un sellado defectuoso o un etiquetado incorrecto. Se deben establecer controles de calidad para verificar regularmente la configuración y realizar ajustes según sea necesario.

3. Calibración inadecuada de equipos de medición

La precisión de los equipos de medición, como las balanzas y los medidores de flujo, es esencial para garantizar el llenado correcto de los envases. La calibración inadecuada de estos equipos puede resultar en cantidades incorrectas de producto envasado, lo que puede afectar la calidad y la consistencia del producto final. Es importante realizar calibraciones periódicas según las especificaciones del fabricante y mantener registros detallados de las mismas para garantizar la precisión y la trazabilidad.

4. Falta de capacitación del personal

El personal mal capacitado puede cometer errores que afecten la eficiencia y la calidad en la línea de envasado. La falta de capacitación adecuada puede tener un impacto significativo en la producción. Es fundamental proporcionar a los empleados una formación exhaustiva sobre el funcionamiento de la línea de envasado, los procedimientos de seguridad y las prácticas de calidad.

5. Deficiente gestión de materiales y suministros

Otro de los errores comunes de las líneas de envasado es la gestión ineficiente de materiales y suministros. Este error puede dar lugar a interrupciones en la línea de envasado y retrasos en la producción. Esto incluye problemas como la falta de materiales de embalaje, la acumulación de inventario no utilizado y la mala organización del almacén. Implementar sistemas de gestión de inventario efectivos y establecer relaciones sólidas con proveedores confiables puede ayudar a mitigar estos problemas y garantizar un flujo de producción sin problemas.

6. Maquinaria inadecuada para el tipo de producto

La elección de la maquinaria adecuada para el proceso de envasado es vital para garantizar la eficiencia de la línea de envasado.

Ya que, utilizar equipos que no sean apropiados para las características de cada producto puede dar una serie de problemas muy comunes. Entre ellos, el desperdicio de material, daño al producto o incluso riesgos para la seguridad. Por ejemplo, si un producto es viscoso o pegajoso, puede requerir un tipo particular de llenadora o dosificadora que pueda manejar estas características sin obstrucciones ni derrames. De manera similar, productos frágiles o delicados pueden necesitar equipos de manipulación especializados para evitar daños durante el proceso de envasado.

En este sentido, consultar con expertos en envasado y realizar pruebas piloto ayudan a determinar la idoneidad de los equipos para cada producto. Además, es importante considerar factores como la velocidad de producción, la capacidad de ajuste y la facilidad de limpieza al elegir la maquinaria adecuada.

7. Maquinaria obsoleta que no se adapta a nuevos tipos de envase

Con la evolución constante de la tecnología y las tendencias del mercado, los tipos de envases también están en constante cambio. Esto puede representar un desafío para las empresas que utilizan maquinaria obsoleta que no puede adaptarse fácilmente a estos nuevos tipos de envase. Por ejemplo, si una empresa decide cambiar de envases de vidrio a envases de plástico para reducir costos o mejorar la durabilidad, es posible que la maquinaria existente no pueda adaptarse al cambio sin modificaciones significativas.

Para evitar este problema, es importante invertir en maquinaria que tenga la flexibilidad y la capacidad de adaptarse a diferentes tipos de envase. Esto puede incluir equipos con sistemas de cambio rápido de formato que permitan ajustar fácilmente la línea de envasado para acomodar diferentes tamaños y formas de envase. Por otro lado, mantenerse al tanto de las tendencias del mercado y las innovaciones en tecnología de envasado puede ayudar a anticipar futuros cambios en los tipos de envase y prepararse adecuadamente para ellos.

Evitar los errores comunes en las líneas de envasado es esencial para maximizar la eficiencia y garantizar la calidad del producto. Al adoptar un enfoque proactivo hacia el mantenimiento, la capacitación del personal y la gestión de equipos y suministros, las empresas pueden optimizar sus operaciones de envasado y mantenerse competitivas en el mercado.

Si necesitas que te hablemos de todas las ventajas que tiene la tecnología del envasado modular 4.0, no dudes en ponerte en contacto con nosotros.

Si quieres mantenerte al día de nuestras novedades, síguenos en LinkedIn.